Pierre Faucher a dressé un historique de la fabrication du papier dans les usines d'Odet. Depuis la papeterie originelle, fondée par Le Marié, jusqu'aux usines de papiers spéciaux dans les années 1980, l'histoire d'Odet nous parle de l'évolution de l'économie et des techniques.

Historique des fabrications à Odet de 1822 à 1983

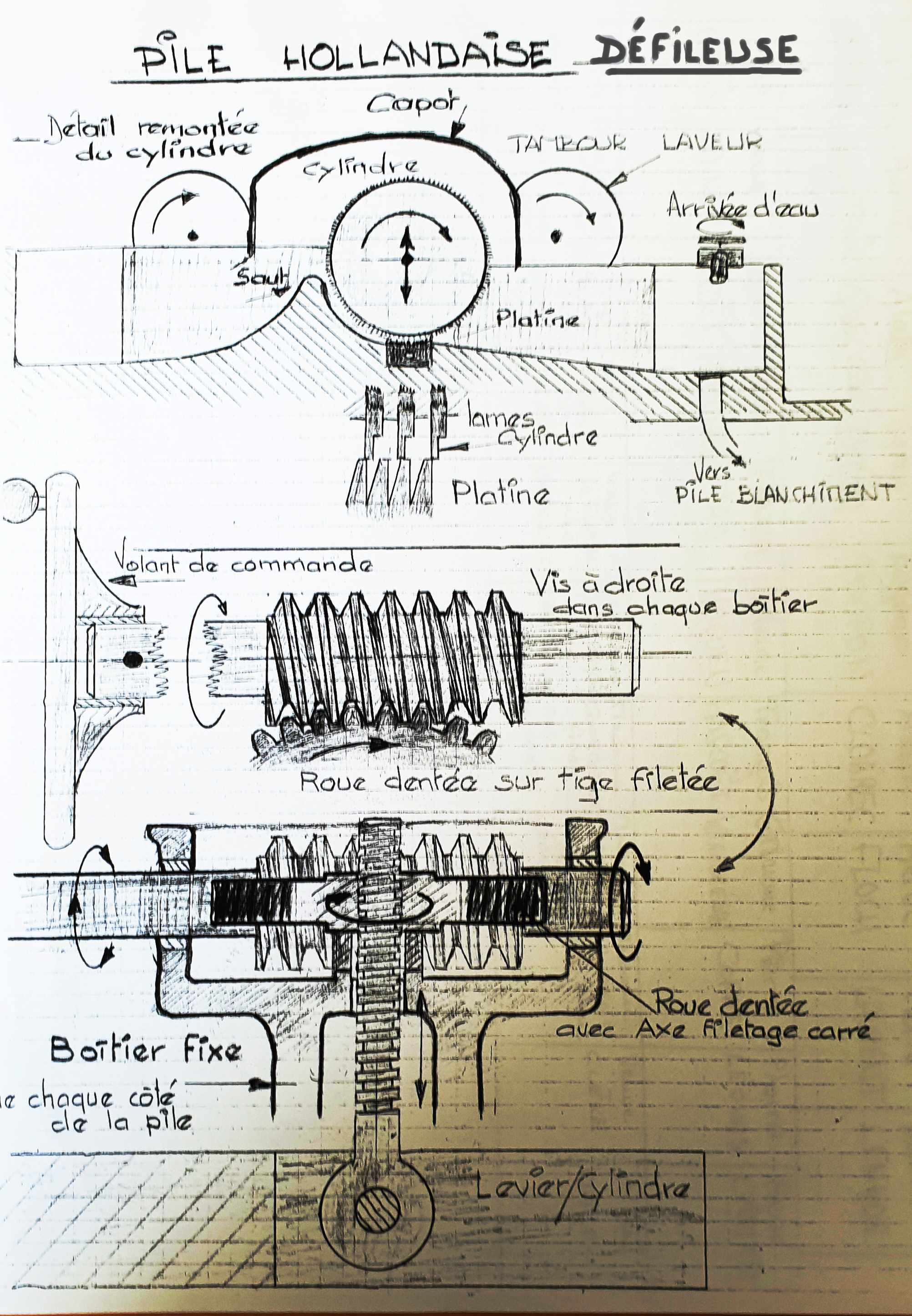

Au départ, le moulin à papier fabriquait industriellement des papiers « gros » d’emballage et du parchemin. Ce travail se faisait à la forme, à la cuve. Le papier était séché aux perches et parfois même à la lande. Sur la plaque inaugurale (février 1822), il est précisé que la papeterie d’Odet est la troisième manufacture à papier établie en Bretagne. Le cylindre est en l’occurrence un cylindre en fonte placé au fond d’une cuve et muni de lames transversales. Ce système de pile défileuse fut un grand progrès dans la fabrication du papier car il permettait de raffiner le chiffon en une dizaine d’heures, alors que le défibrage à l’aide de la pile à maillets nécessitait 30 à 40 heures. Avec les piles à cylindre, on pouvait produire beaucoup de pâte et donc davantage de papier. En 1834, Nicolas Le Marié acquiert une machine à papier en provenance d’Aumonay (Ardèche), ville des frères Mongolfier. Les cylindres et rouleaux sécheurs seront également intégrés dans les machines à papier plus tard. Ce système de toiles et de rouleaux remplacera le travail à la cuve et le séchage aux perches. La fabrication s’orientera vers le papier fin : papier mousseline, papier coton pour celluloïd, papier Bible.

Au départ, le moulin à papier fabriquait industriellement des papiers « gros » d’emballage et du parchemin. Ce travail se faisait à la forme, à la cuve. Le papier était séché aux perches et parfois même à la lande. Sur la plaque inaugurale (février 1822), il est précisé que la papeterie d’Odet est la troisième manufacture à papier établie en Bretagne. Le cylindre est en l’occurrence un cylindre en fonte placé au fond d’une cuve et muni de lames transversales. Ce système de pile défileuse fut un grand progrès dans la fabrication du papier car il permettait de raffiner le chiffon en une dizaine d’heures, alors que le défibrage à l’aide de la pile à maillets nécessitait 30 à 40 heures. Avec les piles à cylindre, on pouvait produire beaucoup de pâte et donc davantage de papier. En 1834, Nicolas Le Marié acquiert une machine à papier en provenance d’Aumonay (Ardèche), ville des frères Mongolfier. Les cylindres et rouleaux sécheurs seront également intégrés dans les machines à papier plus tard. Ce système de toiles et de rouleaux remplacera le travail à la cuve et le séchage aux perches. La fabrication s’orientera vers le papier fin : papier mousseline, papier coton pour celluloïd, papier Bible.

Ci contre : système de pile hollandaise défileuse

dessiné par Mann Kerouedan,

ancien conducteur de machines à Odet.

Historique des fabrications à Odet de 1822 à 1983

1822 : Fabrication à la cuve à partir de chiffons. Papiers gros d’emballage et à parchemin.1828 : Deux cuves de papier blanc -> 3456 rames. Une cuve de papier gris -> 4218 rames.

1834 : Acquisition d’une machine à papier venue d’Annonay. Papier mousseline. Papier coton pour celluloïd. Papier Bible.

1838 : Papier de bureau et d’impression : 25 tonnes. Papier à la Jacquard : 50 tonnes. Papier de tenture : 55 tonnes., Développement des exportations.

1861 : 480 tonnes de papier.

1865 : Premiers essais de fabrication de papier à cigarette.

1881 : Mise au point de la production de papiers minces, notamment celui à cigarettes, avec Léon Bolloré (frère de René) pendant deux années.

1929 : 932 000 bobines de papier à cigarette, soit 876 000 kg, sortent des usines d’Odet et de Cascadec.

Années 1930 : OCB, Odet-Cascadec-Bolloré, débute.

1939 : La France fabrique plus de la moitié du papier à cigarette dans le monde, dont plus des ¾ sont exportés aux USA et au Canada.

1947 : Redémarrage de l’usine d’Odet, arrêtée de 1941 à 1946, avec deux machines : l’une pour le papier à cigarette et le papier Bible, l’autre pour le papier carbone, écru ou coloré.

1948 : 1800 tonnes de papier sont produites dans l’année.

1949 : 20 tonnes de papier sont produites par jour. Développement du papier condensateur (3 tonnes par jour) de 7 microns.

1950 : Quatre grandes firmes se partagent le marché français du papier mince.

1959 : Arrêt de la fabrication du papier à cigarette. Amplification de la fabrication du papier support carbone à partir de la pâte de bois écrue, ou plus rarement blanchie (suppression des ateliers de chiffonnerie, de lessivage et de blanchiment des pâtes).

1960 : Huit machines fabriquent du papier condensateur. Développement des sachets à thé.

1961 : Arrêt de la fabrication du papier carbone et progression du papier condensateur.

1969 : Expérimentation de la fabrication des films diélectriques pour condensateurs.

1972 : Nouvelle usine à Ty Coat (à 200 mètres d’Odet) pour la fabrication du film en propylène pour condensateurs.

1983 : Arrêt définitif de la papeterie d’Odet, qui sera démolie en grande partie vers 1987.

Les fabrications importantes de la papeterie d’Odet

Le papier à cigarette

La France a acquis une réputation mondiale pour cette sorte de papier et s’est placée au premier rang avec une quarantaine de machines, répartie dans 13 départements, dont le Finistère, avec les papeteries Bolloré. Les 9/10e de la production sont exportés aux USA, en Espagne, en Turquie, en Russie…

Les variétés de papier à cigarette

- Blanc, sans charge, velin ou vergé, de 10 à 14 grammes au mètre carré

- Blanc, chargé de 15 à 25 grammes au mètre carré

- Très combustibles

Caractéristiques

Tous ces papiers doivent présenter, malgré leur légèreté, une bonne résistance à la rupture, à la perforation et aux froissements. Ils doivent avoir de l’opacité, de l’épair (une certaine transparence) et être exempts de piqûres. Suivant les cas, on exige une combustion lente ou rapide.

Composition

- la pâte de chanvre blanchie (déchets de filature, chiffons, cordages, filets, sacs)

- la pâte de lin blanchie (étoupes, rebus de filature, toile et fil de lin)

- les "bulles-durs" (papier grossier) de différentes qualités (contenant coton, lin, chanvre) pouvant former jusqu’à 50 % du mélange

- la pâte de coton (vieux chiffons, déchets de filatures) dont on ne prend généralement qu’une faible quantité

- la pâte au bisulfate blanchie, parfois ajoutée mais en faible proportion (5 à 12 %)

Raffinage

Ces pâtes doivent toujours être au préalable très soigneusement lavées. Le raffinage a une très grande importance pour éviter la formation de « boutons » (agglomération de fibres). On raffine en moyenne de sept à 12 heures suivant la nature du mélange des pâtes. Les constituants sont travaillés séparément et mélangés en dernier lieu.

Charges

On utilise le carbonate de chaux, le carbonate de magnésie, la magnésie, et quelquefois le kaolin. Ces matières ont pour but de communiquer de l’opacité et un toucher onctueux tout en retenant certains produits volatils, malodorants, pouvant résulter de la combustion des fibres organiques. La proportion employée varie de 5 à 30 % selon l’opacité, le poids au m2 etle degré de combustibilité demandé. Le carbonate de chaux est généralement prédominant parce qu’il donne de la porosité et des cendres très blanches. On lui adjoint un peu de sulfate de zinc. Enfin, pour accroître la combustibilité, on ajoute dans la pile hollandaise, vers la fin du raffinage, un peu de nitrate de magnésie, de nitrate de soude ou de chlorate de potasse. Quelquefois, on pulvérise des solutions de ces derniers produits sur la feuille en cours de fabrication sur la machine à papier (en fin de sècherie).

Parfois, on procède à un faux filigranage (marque ou dessin se trouvant dans le corps du papier et que l’on peut voir par transparence) avec des rouleaux graveurs agissant par écrasement des fibres sur la feuille préalablement humidifiée.

Des années 1880 à 1959, la fabrication du papier à cigarette fut importante dans les usines Bolloré, permettant avec cinq machines de produire dans les années 1930 plus de 2500 tonnes de papier correspondant à 50 milliards de cigarettes. Les cahiers OCB ne se fabriquent plus en Bretagne, mais à Angers, avec les cahiers Zig-Zag, tandis que les cahiers Job sont produits à Perpignan.

Le papier condensateur occupe la première place dans les années 1960 avec huit machines de production. Bolloré représente 30 % du marché mondial avec ce papier d’une extrême finesse, qui joue le rôle d’isolant en électricité. Le papier carbone se développe aussi dans les années 1960, avec 80% du marché français (de différentes couleurs) et sera fabriqué à partir de la pâte de bois. Le sachet à thé : Bolloré assure 80 % du marché intérieur français. Ce papier est fabriqué à partir de chanvre de Manille, puis de la fibre longue de la pâte de papier. Le papier Bible sert à l’édition de livres religieux et à celle de la collection littéraire « La Pléiade », en papier fin. Le film polypropylène apparaît dans les années 1970. Ce film plastique est fabriqué à partir de petits granulés blancs, fondus dans une « extrudeuse ». Transformé en une matière visqueuse, le polypropylène retourne à l’état solide sous la forme d’un film plat, après passage dans un cylindre réfrigéré. Ce film est alors étiré en longueur et en largeur. Cette fabrication a beaucoup évolué avec l’usine de Pen Carn.

Pierre Faucher