Le témoignage suivant est extrait de Moulins à papier de Bretagne, par Yann-Ber Kemener, publié aux éditions Skol Vreizh en 1989. Il figure en fin de l'ouvrage, après un témoignage de Marjan Mao sur le travail à la chiffonerie. Jean Le Berre, qui était contremaître à Odet, retrace ici tout le processus de fabrication du papier à Odet dans les années 1930-1940.

Quand j'ai commencé à travailler chez Bolloré en 1935, nous étions 300 à 400 ouvriers et le travail se faisait à la main. Une vingtaine de femmes triaient les chiffons, qui venaient de l'étranger par wagons entiers, et les coupaient à l'aide de lames de faux plantées dans une table. De plus, elles coupaient les cordes en utilisant une hache sur un billot de bois. Une fois les chiffons coupés en petits morceaux, les femmes les chargeaient dans un lessiveur pour bien les nettoyer à la chaux et à la vapeur. Le lessiveur était une grosse boule actionnée par un homme qui y mettait les produits chimiques, ainsi que la vapeur sous pression. Tout était étagé. La chiffonnerie se trouvait en haut et les chiffons arrivaient par une trappe dans les réserves.

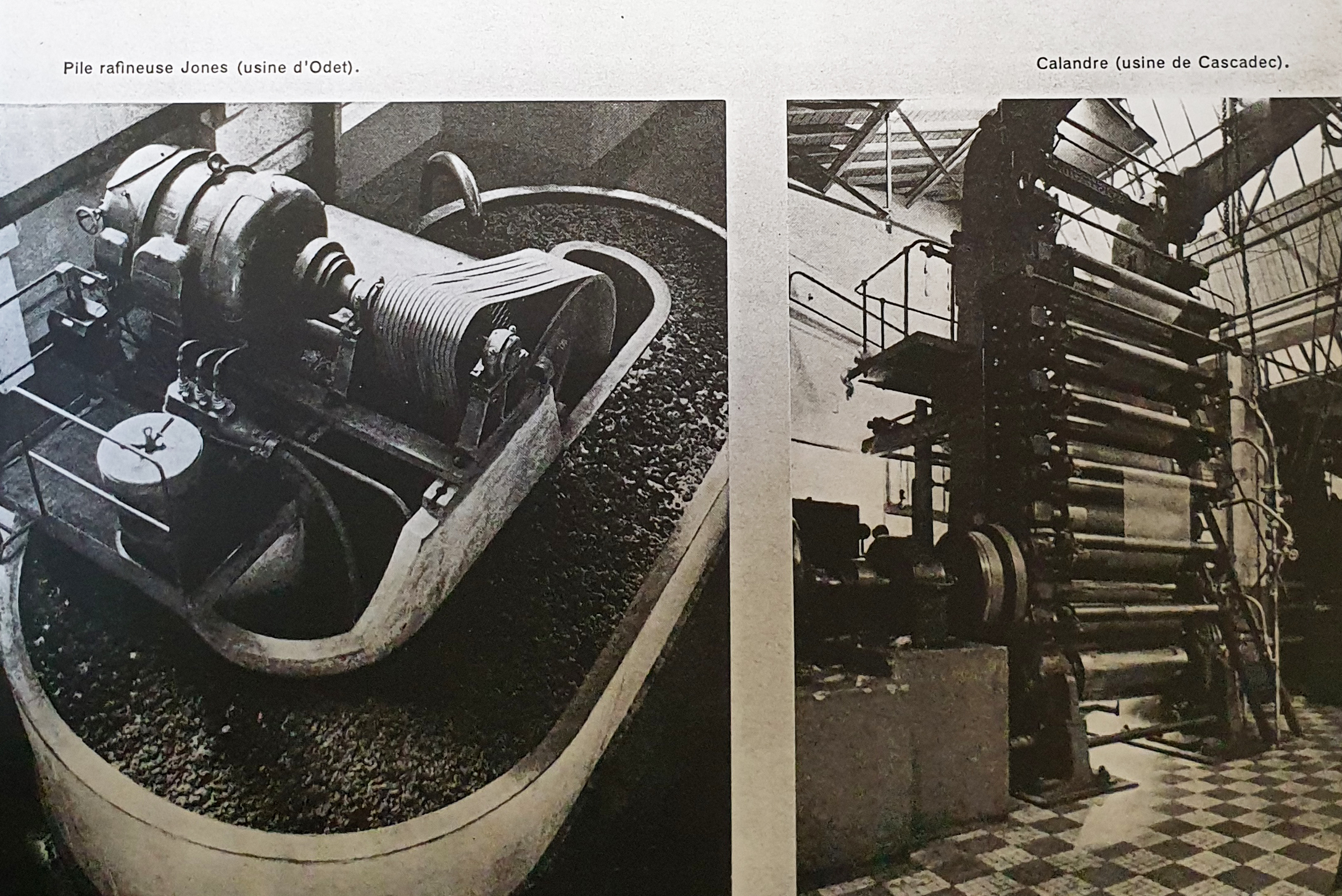

Pile raffineuse et calandre aux papeteries Bolloré. Photographie parue dans le magazine Réalités en 1949.

Une fois lessivés, les chiffons descendaient dans les défileuses, qui étaient munies d'un tambour laveur et d'un tambour défibreur. Après cela, il fallait blanchir les fibres brutes dans une autre pile hollandaise avec du chlore. Une fois la pâte défilée, celle-ci descendait dans un réservoir, passait sur un presse-pâte, pour en extraire l'eau, et était stockée dans des wagonnets, avant de monter au troisième étage par un monte-charge. Là, elle était blanchie dans des piles, puis on ouvrait la vanne de vidange et la pâte arrivait dans des caisses d'égouttage, où elle restait plusieurs jours. Le fond des caisses était fait de carreaux perforés qui retenaient la pâte, tandis que l'eau s'en allait. Une fois blanchie, la pâte était transportée dans des wagonnets jusqu'aux piles raffineuses où elle était finement broyée, avant de descendre dans une grande réserve de 200 à 300 litres, qui était toujours pleine et récupérait également le trop-plein de pâte de la machine à papier. Celle-ci était alimentée en permanence. La pâte se déversait alors par des canalisations sur une grande toile métallique qui tournait. Des caisses aspirantes enlevaient l'eau et la fibre se maintenait à la surface de la toile. La pâte à papier restait donc sur la machine et passait par différentes presses pour y être séchée. Suivant le papier à fabriquer, il fallait régler le débit de pâte. Une fois le papier séché, il était enroulé et passait à l'atelier de bobinage ou de découpage, où l'on faisait de petites bobines de papier à cigarettes de 28 à 30 mnm de large et de 5 à 6000 mètres de long. Le filigranage du papier était effectué soit à sec, soit humide. Le filigranage à sec était réalisé par une filigraneuse composée de presses cylindriques qui imprimaient le filigrane dans le papier. Le filigranage humide était effectué pendant la fabrication du papier. Lorsque le papier était gommé, il devait, de plus, encore passer dans une machine appelée "gommeuse".